슬러리 전체를 꿰뚫는

이차전지 공정의 혁신

ThruSight™

슬러리 공정, 지금 괜찮을까요?

비과학적 판단

표면을 확인하는 비전 검사로

슬러리의 불량을 판단합니다.

후속공정 영향

판별하지 못한 슬러리는

후속 공정까지 영향을 미칩니다.

소재와 시간 손실

최적의 공정 변수를 찾을 때까지

많은 비용과 시간이 손실됩니다.

비과학적 판단

표면을 확인하는 비전 검사로

슬러리의 불량을 판단합니다.

후속공정 영향

판별하지 못한 슬러리는

후속 공정까지 영향을 미칩니다.

소재와 시간 손실

최적의 공정 변수를 찾을 때까지

많은 비용과 시간이 손실됩니다.

ThruSight™ 는

비파괴 단면 촬영 기술로

슬러리 공정에서의

의심을 확신으로 바꿉니다

ThruSight FOCUSS™

ThruSight FOCUSS™ 는

비파괴 단면 촬영 기술로

슬러리 공정에서의

의심을 확신으로 바꿉니다

ThruSight FOCUSS™

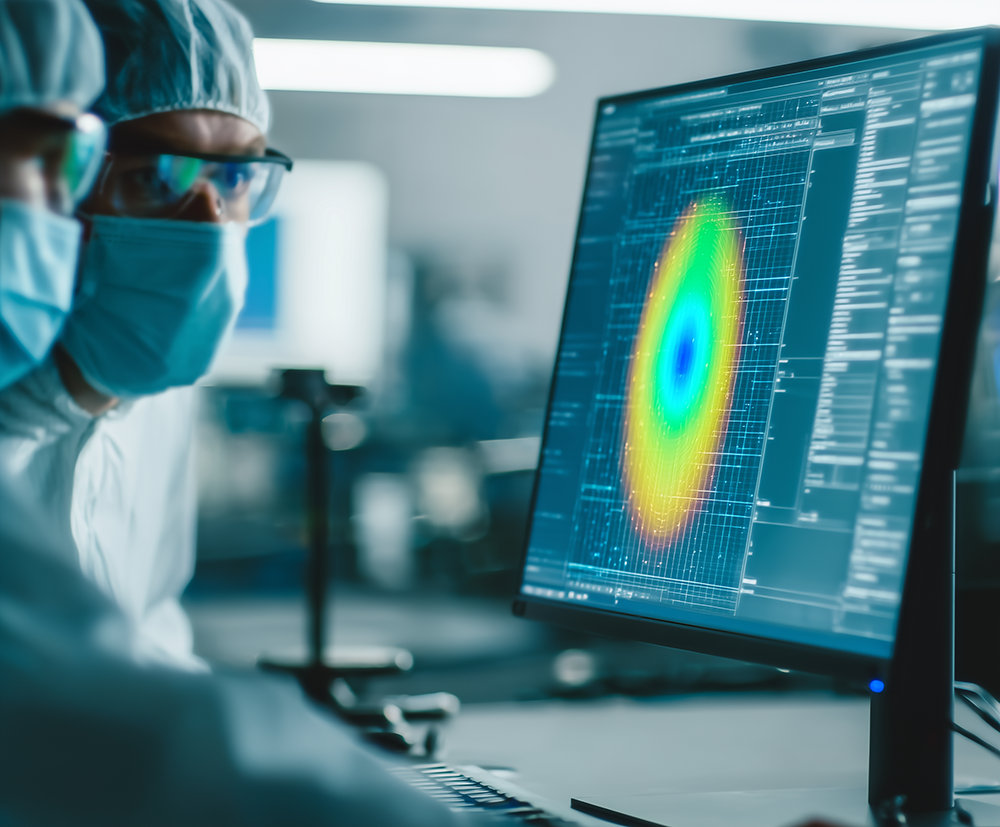

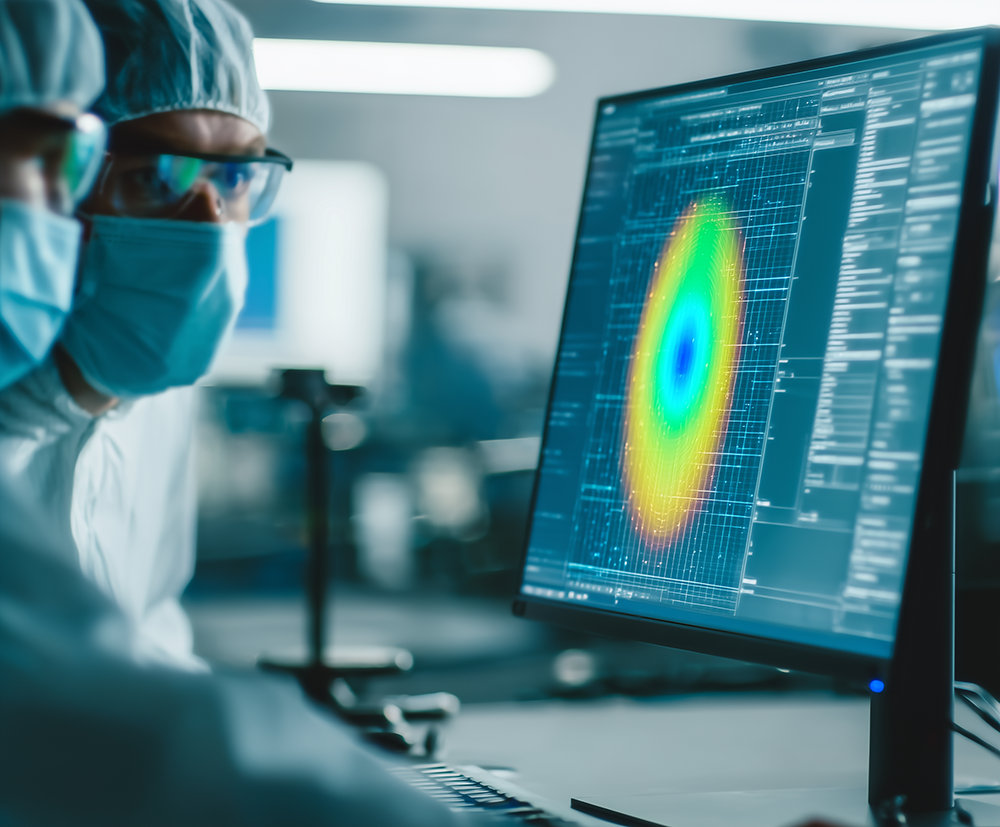

비파괴 단면 촬영 기술

ThruSight™는 슬러리 내부의 이상상태를

실시간으로 진단이 가능합니다.

비파괴 단면 촬영 기술

ThruSight FOCUSS™는 슬러리 내부의 이상상태를 실시간으로 진단이 가능합니다.

슬러리에 특화된

전문 측정 장비

다양한 슬러리 소재에 대응 가능

양극 또는 전극 슬러리 등 측정 대상에 따라서

다양한 옵션을 제공하여 최적의 결과를 도출합니다.

현 공정 프로세스에 완벽히 적용 가능

In-line 또는 Off-line 등 다양한 공정라인에 적용이

가능하며, 배치 챔버 형태로 주문 제작 가능합니다.

부담없이 사용 가능

기존 평가 장비 대비 최대 80% 이상 저렴하고

농구공 크기의 소형 장비입니다.

슬러리에 특화된

전문 측정 장비

다양한 슬러리 소재에 대응 가능

양극 또는 전극 슬러리 등 측정 대상에 따라서 다양한 옵션을 제공하여 최적의 결과를 도출합니다.

현 공정 프로세스에 완벽히 적용 가능

In-line 또는 Off-line 등 다양한 공정라인에 적용이 가능하며, 배치 챔버 형태로 주문 제작 가능합니다.

부담없이 사용 가능

기존 평가 장비 대비 최대 80% 이상 저렴하고 농구공 크기의 소형 장비입니다.

직관적인 단면 이미지로

슬러리 공정의 신뢰성을

확보합니다

- 객관적인 결과 이미지로, 공정의 신뢰성을 높입니다.

- 단면 이미지로 혼합율, 기포, 이물질 등을 확인함으로써,

공정변수의 기준과 제조 공정을 체계화합니다. - 코팅 공정 전에, 전극의 불량 요인을 60% 이상

사전 차단할 수 있습니다.

직관적인 단면 이미지로

슬러리 공정의 신뢰성을

확보합니다

- 객관적인 결과 이미지로 공정의

신뢰성을 높입니다. - 단면 이미지로 혼합율, 기포, 이물질 등을 확인함으로써, 공정변수의 기준과 제조 공정을 체계화합니다.

- 코팅 공정 전에, 전극의 불량 요인을 60% 이상 사전 차단할 수 있습니다.

ThruSight™는

불량률 · 재작업 · 다운타임을 줄이고 수율과 라인 안정성을 높입니다.

사전 컨설팅부터 파일럿 설계, 운영 기준 수립까지 단계적으로 지원 가능합니다.

상담 요청을 남겨주시면 영업일 기준 48시간 내 회신드리겠습니다.

제품 문의하기

이차전지 전극의 불량관련 연구 사례

Coating Defects of Lithium-lon Battery Electrodes and Their Inline Detection and Tracking, Batteries 2023

해당 논문을 기준으로, 이차전지 전극 제조 공정에서 발생하는 주요 결함 요인은 대체로 슬러리 단계에서 식별 가능한 것으로 판단할 수 있다. 대표적인 결함 유형은 혼합 불량, 기포, 이물질 유입 및 기계 불량이다.

기계 불량을 제외한 요인들을 고려할 때, 슬러리 단계에서 개선할 수 있는 전극 수율은 약 4/8(50%)에서 5/8(62.5%)수준으로 추정할 수 있다.

다만, 이물질 검출의 경우 고도화된 정밀 분석 체계가 확보된 시점에서 비로소 신뢰성 있는 판단이 가능할 것으로 보인다. 따라서 초기 단계에서는 혼합 불량 및 기포 관리가 수율 개선의 핵심 요인으로 작용할 것으로 예상된다.

Figure 3. Set defect types for the electrode production on a continuous pilot scale coater

FOCUSS 도입 효과(추정)

FOCUSS 시스템 도입 시, 연간 37GWh 생산 규모 기준으로 전극 수율이 기존 약 70%(26GWh)에서 90%(33GWh) 수준으로 향상될 것으로 추정된다. 이는 약 7GWh(28,000kg)의 생산 손실을 절감하는 효과에 해당하며, 연간 약 12억 원 규모의 비용 절감으로 환산된다.

결과적으로, FOCUSS는 단기적으로는 비용 절감과 개발 효율성 향상을, 장기적으로는 생산성 제고와 품질 안정화를 동시에 달성할 수 있는 핵심적인 수율 개선 수단으로 평가된다.

비용적 효과

- 단기: 원소재 재사용을 통한 소요 비용 절감

- 장기: 생산 수율 증가로 인한 판매 이익 증대

시간적 효과

- 단기: 수율 개선을 위한 공정 개발 기간을 기존 3년에서 6개월 수준으로 단축

- 장기: 품질 유지 및 안정화를 위한 정량 평가 소요 시간 감소

SK on 의 미국 켄터키 1공장 예시

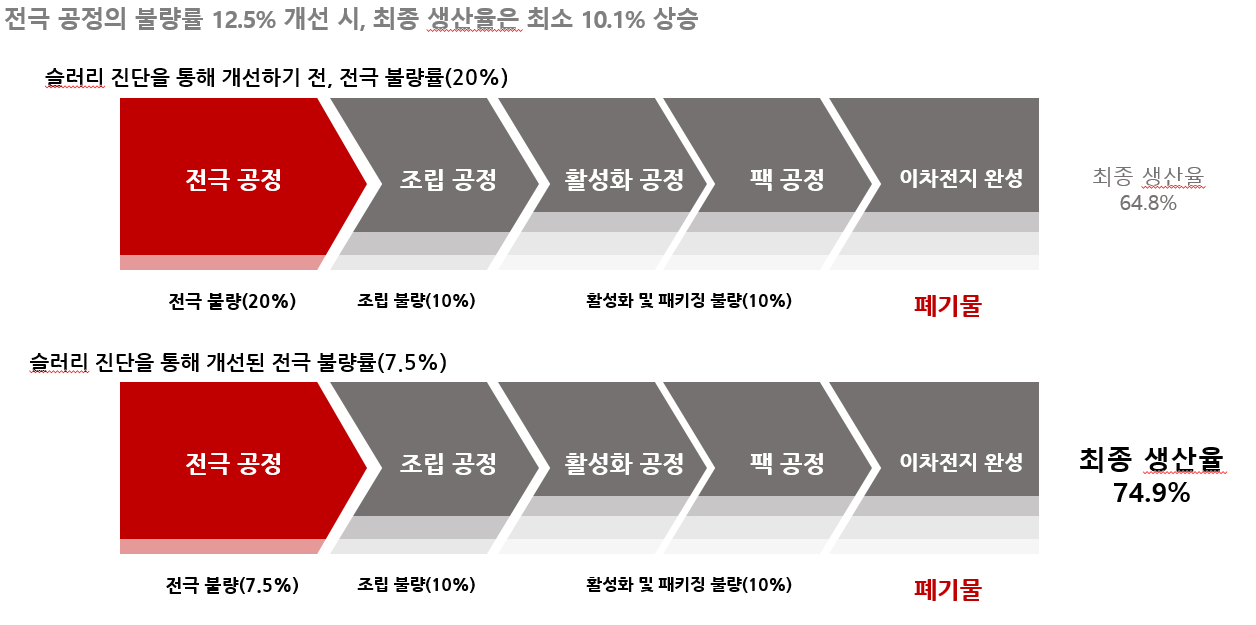

슬러리 불량 해결에 따른 생산성 전후 비교

혼합율, 기포, 이물질 등의 슬러리 내부의 문제는 전극 품질 문제의 62.5%를 차지합니다. 해당 문제를 코팅 공정 전에 확인하고 추가 공정을 통해 해결한다면 전극 불량률 20% 중 12.5%를 개선할 수 있습니다.

슬러리 진단으로 전극 공정 불량률을 20%에서 7.5%로 낮추면, 다른 공정 조건을 유지해도 최종 생산율이 64.8%에서 74.9%로 10.1%p 개선됩니다.

이는 초기 공정 품질 관리가 라인 전체 성과를 좌우함을 보여줍니다. 또한, 폐기·재작업 감소로 원가와 일정이 동시에 개선됩니다.